PRÉPARATION TRADITIONNELLE DE SECTION POLIE D’UN ÉCHANTILLON EN POUDRE

L’identification minéralogique par microscopie optique et électronique et la quantification des phases minérales et leurs paramètres texturaux (libération, association, distribution granulométrique) par les systèmes de minéralogie automatisée sont largement utilisés pour guider, comprendre et améliorer le traitement de minerais. Ces méthodes d’analyses microscopiques nécessitent toujours le montage des échantillons en sections polies.

Le protocole standard de la préparation des sections polies consiste à mélanger l’échantillon en poudre avec une résine Époxy et un durcisseur. Le mélange résine-durcisseur est ajouté à l’échantillon dans un moule en plastique. Le tout est mélangé de manière homogène et laissé reposer pendant huit (8) heures pour le durcissement de la résine.

Après le durcissement de la résine, l’échantillon est démoulé puis poli en plusieurs étapes successives, manuellement ou avec une polisseuse automatique, jusqu’à ce que les minéraux deviennent réfléchissants pour la lumière telle que des miroirs.

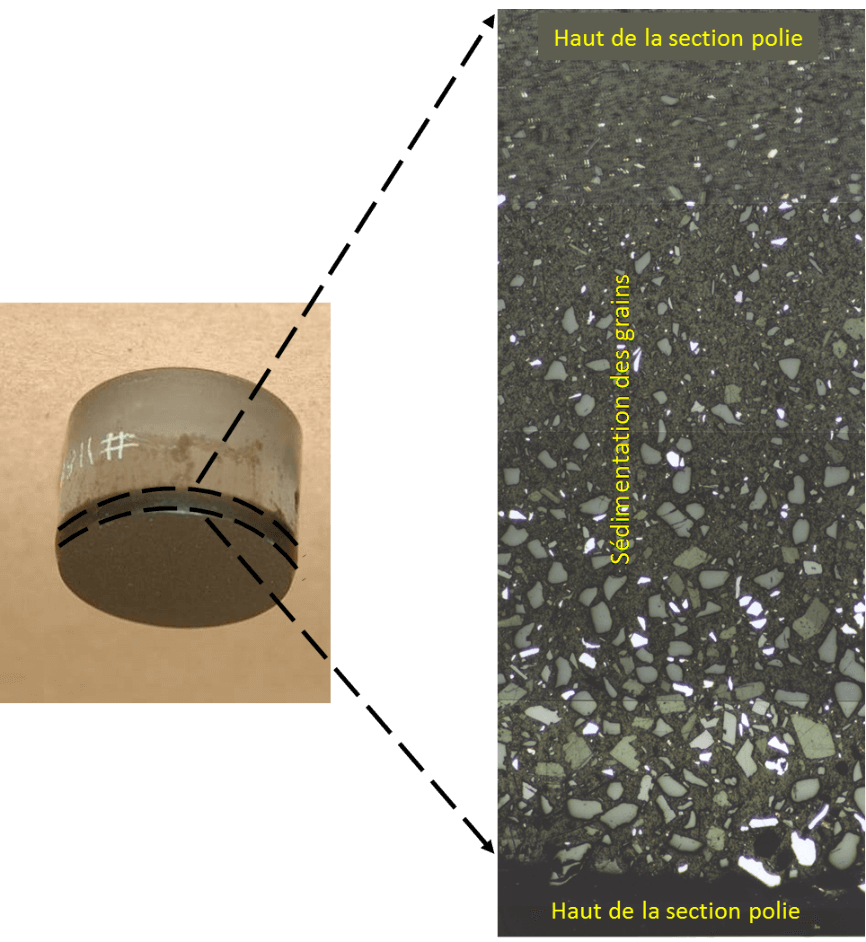

SÉDIMENTATION DES GRAINS

Il a été constaté et reporté dans plusieurs publications qu’après avoir mélangé l’échantillon en poudre avec la résine seule qui est liquide, il se produit une sédimentation des particules minérales. En effet, les particules les plus grandes et les plus denses sédimentent au fond de la section polie pendant le durcissement de la résine qui dure plusieurs heures ; alors que, les plus petites particules et les plus légères restent en suspension. L’autre inconvénient majeur, comme conséquence de cette sédimentation, est l’élimination des minéraux denses, comme l’or, qui se déposent au fond de la SP et sont les premiers à être arrachés pendant les premières étapes de polissage qui sont très agressifs.

« Ce phénomène est particulièrement problématique pour les sédiments, les roches, les minerais et les produits métallurgiques qui se composent de minéraux présentant de grands contrastes de densité. Par exemple, les minerais de fer sont composés de minéraux d’oxyde de fer qui sont plus denses que le quartz et les carbonates associés. Dans les roches ultramafiques, les minéraux de sulfures et d’éléments du groupe du platine sont plus denses que l’olivine et le pyroxène de la matrice. Dans chaque cas, les particules dominées par les minéraux les plus denses sont généralement séparées des particules minérales plus légères lorsqu’elles se déposent par gravité avant de se fixer dans la résine Epoxy » (Grant et al., 2016)

Le phénomène de sédimentation des particules lors du durcissement de la résine Epoxy et l’élimination de certains minéraux lors des premières étapes de polissages aboutit à un biais par rapport à la représentativité de la surface polie qui est destinée à être analysée par microscopie, comparativement à la composition minéralogique initiale de l’échantillon. L’analyse microscopique fournira très probablement des mesures biaisées de la minéralogie réelle d’un échantillon.

SOLUTION À LA SÉDIMENTATION DES GRAINS

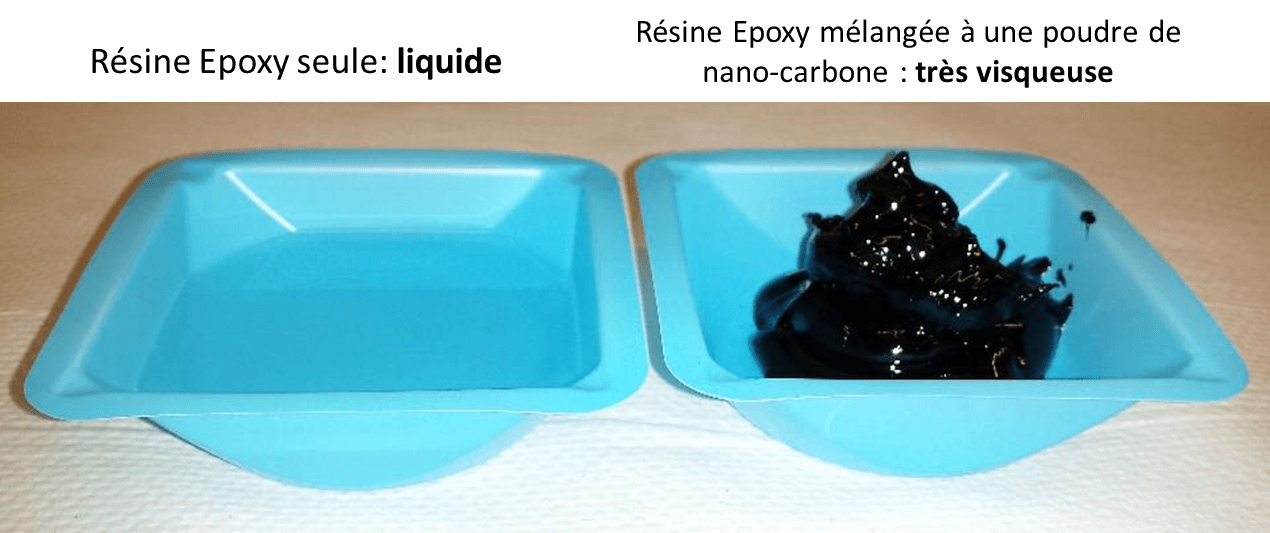

Pour remédier à ce problème, un nouveau protocole de préparation des sections polies a été développé (Bouzahzah et al. 2015). Il s’agit d’ajouter du nanocarbone à la résine Epoxy pour la rendre plus visqueuse et empêcher toute sédimentation des particules minérales durant son durcissement.

CARACTÉRISTIQUES DE LA RÉSINE DENSIFIÉE

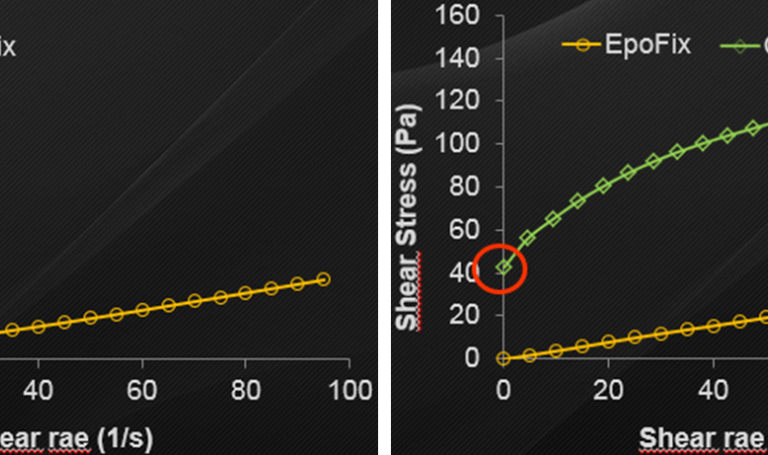

La viscosité de la résine seule et celle de la résine densifiée par ajout du nanocarbone a été mesurée par un rhéomètre. Les résultats montrent que :

- la résine seule se comporte comme un fluide newtonien, ce qui a pour conséquence qu’un grain minéral peut se déplacer dans cette résine liquide sans aucune résistance, et donc sédimenter facilement au fond du moule;

- la résine densifiée se comporte comme un fluide non-newtonien ce qui a positivement pour conséquence qu’il faut exercer une pression de 40 Pa pour qu’un grain minéral puisse se déplacer dans cette résine densifiée. Sur le plan pratique, une fois qu’on arrête de mélanger la poudre minérale avec la résine densifiée, les minéraux sont figés dans leurs positions et ne bougent plus, contrairement à ce qui se passe dans la résine seule nettement plus liquide où on assiste à une sédimentation des grains.

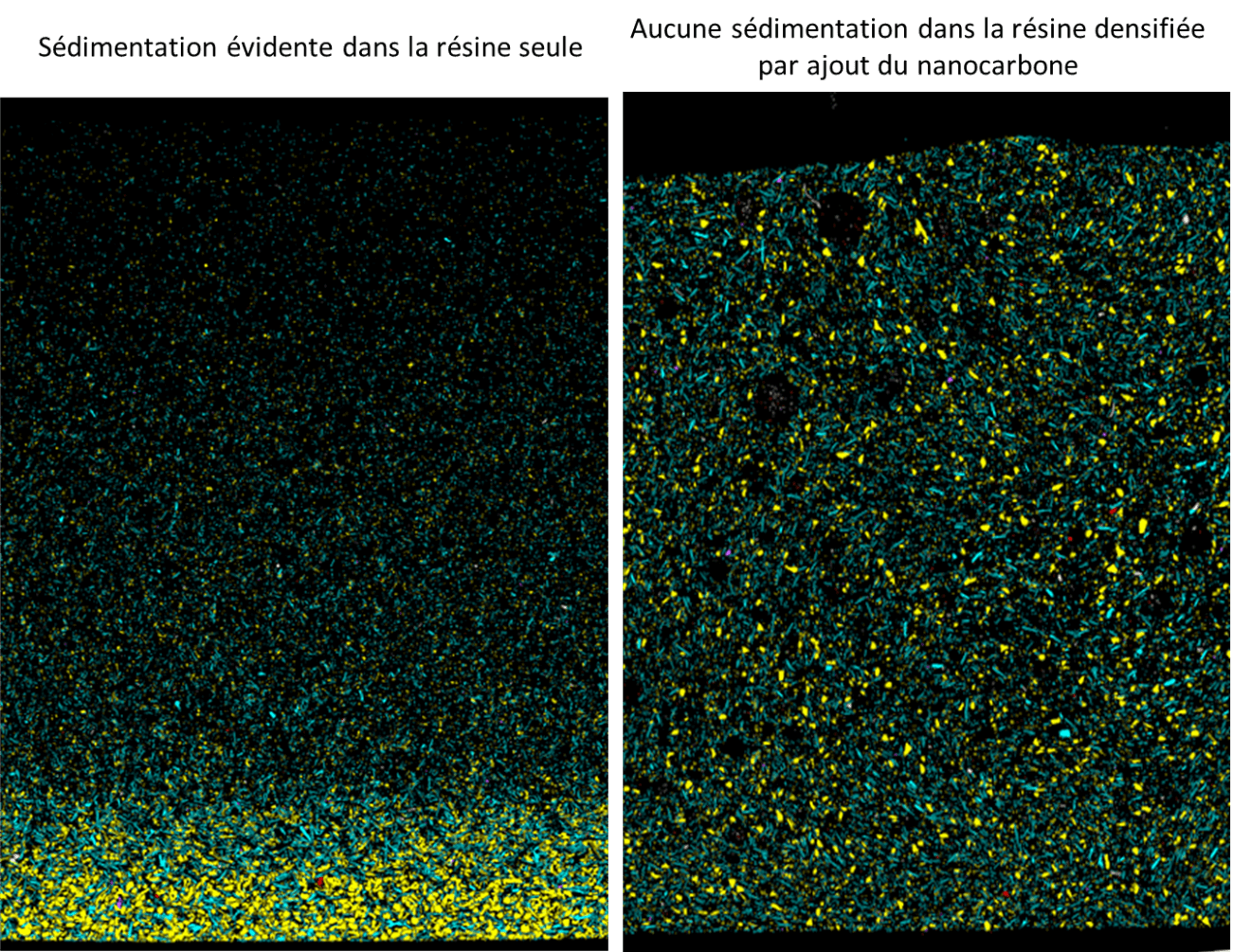

DÉMONSTRATION DE LA DIFFÉRENCE ENTRE LA RÉSINE SEULE ET DENSIFIÉE

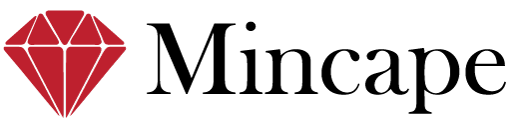

La figure ci-après montre deux coupes longitudinales dans deux sections polies préparées selon la méthode traditionnelle avec la résine seule (à gauche), et la résine densifiée par ajout du nanocarbone (à droite). La figure illustre clairement que le phénomène de la sédimentation est totalement absent dans la résine densifiée. L’élimination de cette sédimentation des minéraux rend ainsi, la surface analysée par les différents modes d’observations en microscopie optique et électronique, plus représentative de la minéralogie de l’échantillon.

AUTRES AVANTAGES D’UNE SECTION POLIE PRÉPARÉE AVEC LA RÉSINE DENSIFIÉE

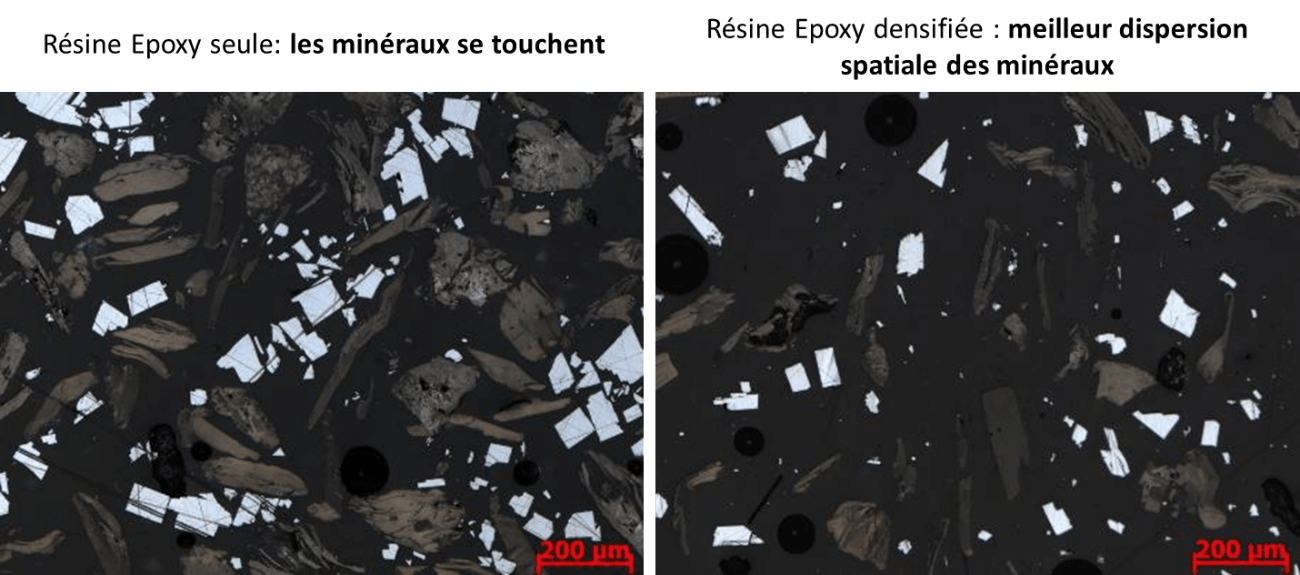

1. Meilleur dispersion spatiale des grains

La surface polie d’un échantillon préparée avec une résine densifiée par ajout du nanocarbone montre une très bonne dispersion spatiale des minéraux. En effet, sur des centaines de sections polies préparées avec une résine au nanocarbone, il arrive très rarement d’observer des minéraux qui présentent des zones de contact. Les minéraux sont ainsi bien séparés les uns des autres ce qui permet une meilleur estimation de la libération et des associations minéralogiques obtenues par les systèmes de minéralogie automatisée. Une bonne dispersion spatiale des particules minérales permet donc de diminuer les traitements informatiques par analyses d’image pour séparer les grains les uns des autres avant le calcul des paramètres texturaux.

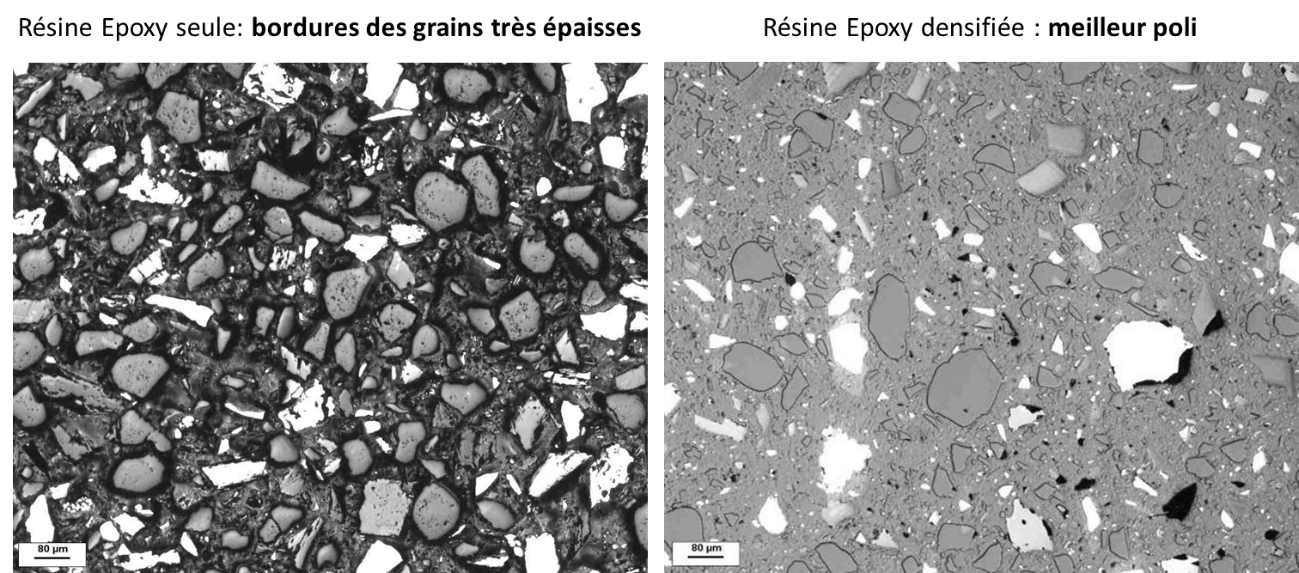

2. Meilleur polissage

Les sections polies préparées avec une résine densifiée au nanocarbone montrent un très bon polissage avec des bordures de grains nettement moins épaisses que celle pour les grains de la section polie traditionnelle avec la résine Epoxy seule.

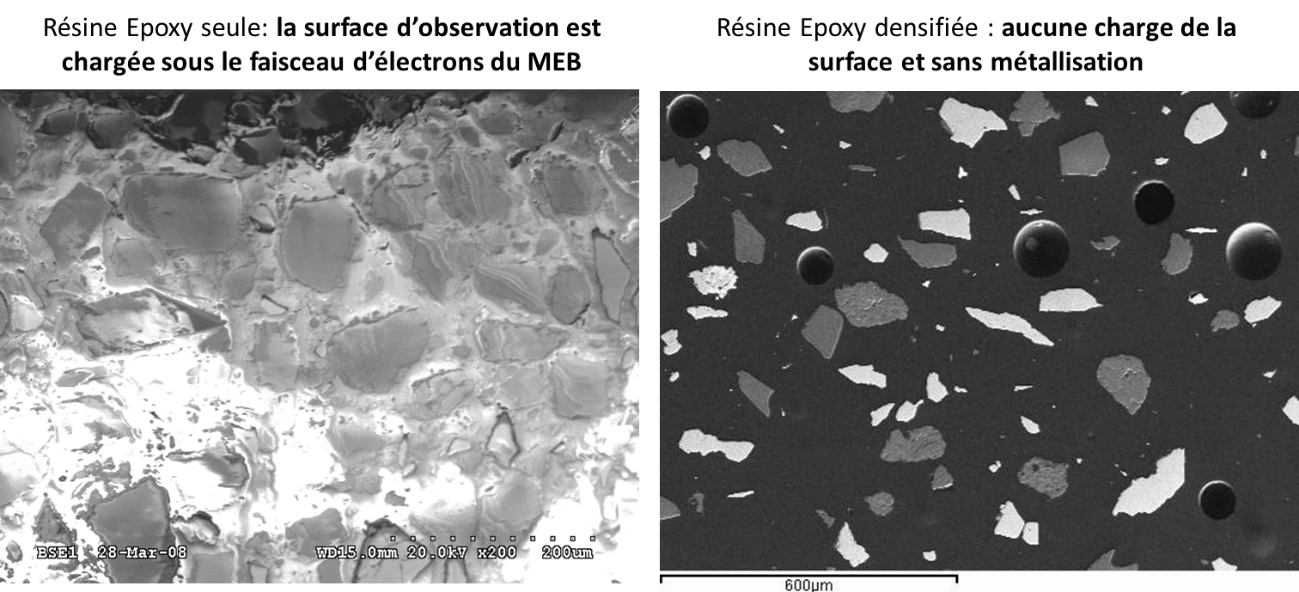

3. Résine conductrice

L’ajout du nanocarbone à la résine Epoxy la rend conductrice. Il n’est donc pas nécessaire de métalliser la surface de la section polie avant les observations au microscope électronique à balayage (MEB) ou à une caractérisation par minéralogie automatisée. Cependant, pour les échantillons avec une taille de grain supérieur à 120 µm environ, la métallisation est nécessaire car la surface des grains est suffisamment large et ne permet pas l’évacuation des électrons vers la résine devenue conductrice par ajour du nanocarbone.

Meilleur quantification des phases minérales

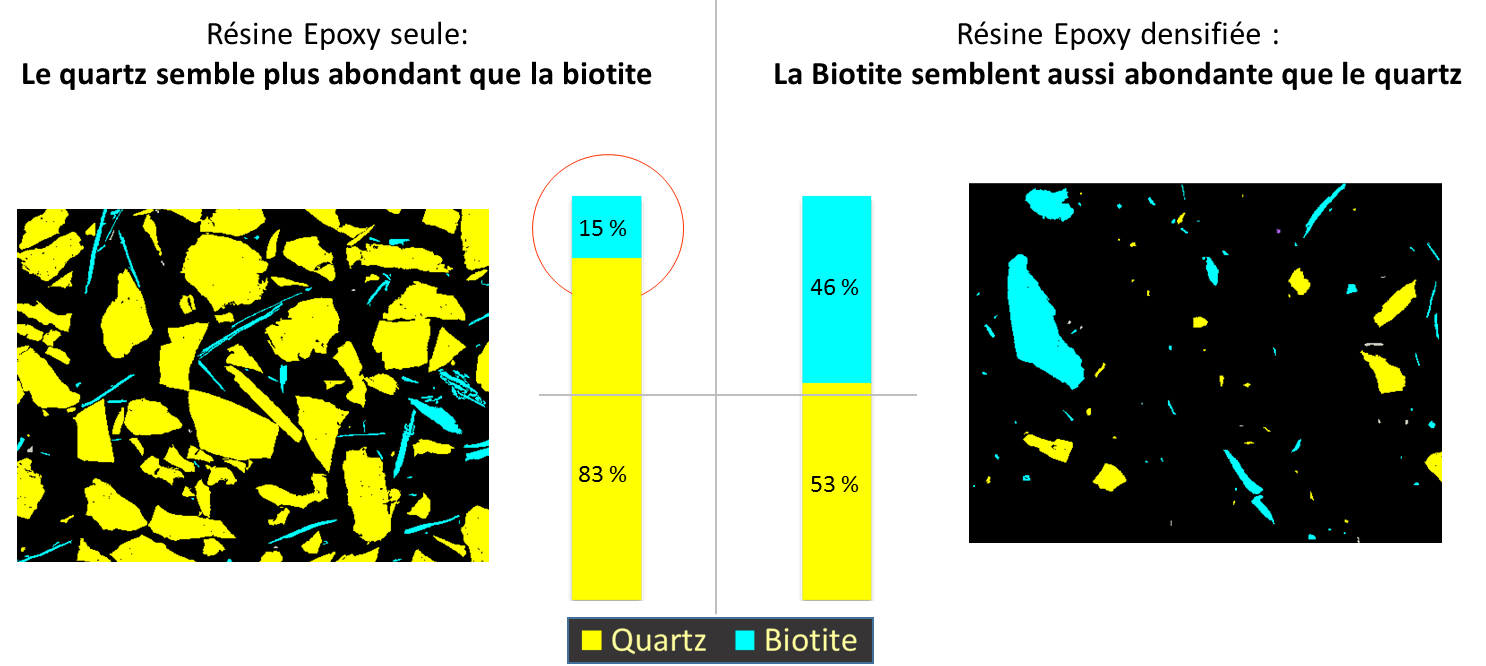

Un échantillon contenant uniquement du quartz et de la biotite dans les mêmes proportions (50-50 wt%) a été coulé en section polie avec la résine Epoxy seule (image de gauche) et avec une résine densifiée au nanocarbone (image de droite). La préparation des deux sections polies a été réalisée en même temps et exactement sous les mêmes conditions. Les deux images montrent une très nette différence dans l’aspect et les proportions relatives des deux minéraux. En effet, :

- Avec la résine seule, on peut nettement observer qu’il y a plus de quartz que de biotite alors que l’échantillon contient les deux minéraux dans les mêmes proportions (50-50 wt.%)

- Avec la résine seule, les minéraux semblent être de plus grande taille que ceux dans la résine densifiée

- La quantification minéralogique par un système de minéralogie automatisée montre qu’il y a 83 wt.% de quartz et 15 wt.% de biotite dans l’échantillon préparé avec la résine seule, alors qu’avec la résine densifiée, les deux minéraux ont été quantifiés avec sensiblement les mêmes proportions que celle réellement contenu dans l’échantillon.

- Avec la résine seule, l’échantillon semble contenir principalement des minéraux de grande taille, alors qu’avec la résine densifiée, on observe aussi bien les minéraux fins que les minéraux et grossiers ce qui démontre très nettement que la résine densifié évite toute sédimentation liée à la taille des grains.